引言

随着现代化建设的不断推进,国家对高铁、水电、机场等基建的不断投入,以及高层建筑的普及等,对高性能混凝土的要求也越来越严格,不再是只追求强度,而是以低水胶比、低水泥用量、低单位体积用水量为主要技术特性的现代混凝土,要求提高施工性能、满足各种施工条件、能应付野外恶劣环境条件等,然而从混凝土耐久性出发,对水泥强度的依赖程度变小,超细粉等外掺料发挥的作用越来越大,对骨料的要求越来越高,特别是不同骨料不同水泥如何让其拌和出满足这些不同的情况的混凝土,对混凝土外加剂也提出了更高的要求,作为主要原料的水泥与外加剂的适应性就成了不可回避的研究课题。目前很多水泥企业都是以国家标准( 如GB175-2007)为产品控制标准,而符合国标质量要求的水泥在配制商品混凝土时性能差异较大。

在水泥产能严重过剩、市场环境日益恶劣的条件下,市场更愿意选择高品质、高性能、符合不同混凝土要求的水泥,主要看重其优异的适应性、耐久性及施工性能。这是商混企业或工程施工提高混凝土质量、降低混凝土成本的出发点所决定的。

水泥与外加剂的相容性主要问题有流动性差、减水率低或无减水效果、坍落度差或经时损失大、同配比混凝土强度偏低、混凝土缓凝或凝结速度太快、混凝土分层离析或泌水、混凝土板结或发热、表面裂纹或起砂等。究其原因,有可能是水泥品质造成的,也有可能是使用方法不当,或外加剂配方不适应等,也有可能是几种原因共同造成的,这是一个系统问题。出现这些情况,一定要全方位地分析,包括地材的影响、环境因素的影响及养护条件等。本文仅从水泥生产的角度出发,交流加强生产过程控制提高水泥与外加剂适应性的经验。

1 混凝土外加剂与水泥的适应性

混凝土外加剂与水泥的适应性问题,涉及水泥化学、高分子材料学、表面物理化学和电化学等多方面的知识,是一个极复杂的问题,作为水泥企业、外加剂企业和商混企业都是必须面对和研究。

使用外加剂主要是为了改善新拌混凝土、砂浆、水泥浆的性能 ,降低用水量、提高和易性、根据实际施工需要缩短或延长凝结时间、减少泌水和离析、减小坍落度损失、改善性能、提高混凝土强度、提高耐久性、抵抗外界恶劣环境、降低钢筋锈蚀、减小膨胀破坏等。

对于外加剂来说,通过多年的实践和发展,提升很大,品种更多,适应性更广。但从工程使用的具体情况来看,问题仍然很多,如同品种同掺量的外加剂,对不同品种的水泥,效果差异极大,甚至同一种水泥,但因不同时期、不同环境其效果也有差别,使用同一批外加剂的水泥净浆流动度时大时小,其混凝土的坍落度损失有时忽大忽小,甚至有时泌水、有时又不泌水、凝结时间的差异也很大,时而还会出现快凝或缓凝现象等等,这些都是外加剂与水泥的适应性问题。笔者认为,外加剂的调整方便、快捷,且可以根据实际使用情况及现场环境现场调配,大的原则还是外加剂适应水泥,对地材作相应的配合调整。当然,水泥企业在生产中应尽量减少因水泥质量带来的与加剂不适应的问题。

2 水泥生产过程影响水泥与外加剂适应性的因素

2.1 熟料质量的影响

熟料中四种矿物对外加剂的吸附程度是不同的, 吸附量由大到小的顺序为:C3A>C4AF>C3S>C2S,尤其C3A的吸附量远远大于其他三种熟料矿物。外加剂主要吸附在水化产物上,由熟料矿物水化速度和产物的比表面积所决定。C3A含量高的外加剂适应性差,C3A含量越高,吸附外加剂的量越大,混凝土坍落度损失越大。

但C3A含量相同的不同熟料,与外加剂的适应性不见得就相同。A厂熟料中C3A含量为9.0%,熟料标准稠度为26.0%;而B厂熟料中C3A含量同样为9.0%,而熟料的标准稠度却只有24.0%左右。分析认为,这与原料的成分及煅烧的温度有很大关系。两厂虽然C3A含量差不多,但A厂熟料中Al2O3含量较高,达5.8%以上,为控制C3A含量,强行把熟料中Fe2O3含量控制到3.6%甚至更高,再加上烧成温度偏低,虽然表面上看起来C3A含量差不多,但实际的熟料性能却相差很远;B厂Al2O3含量不到5.0%,加上烧成温度足够,控制同样的C3A含量,性能却好很多。分析原因,原料中过多的Al2O3含量全部带入熟料成分中,如果Fe2O3含量保持不变时,熟料IM能得到控制,但熟料中C3A含量会大大增加。为了控制熟料中C3A含量往往选择增加Fe2O3含量,结果就使熟料的IM降低,熟料液相量增加,熟料结大块严重。如果烧成温度不够,熟料烧成质量会受到很大影响,欠烧料甚至黄心料会大量出现,熟料致密度受到影响,熟料fCaO增加。且大块熟料进入冷却机后,冷却效果得不到保证,严重时会出现红料,这样的熟料强度得不到保证,到了水泥粉磨时,出磨水泥的温度会大大提高,严重时造成石膏脱水等。这样的水泥对外加剂的吸附会大大增加,与外加剂的适应性就会很差。因此,控制原料中的Al2O3含量对于提高水泥与外加剂的相容性很重要。

这个例子也证明了熟料烧成温度、烧成速度以及冷却速度和fCaO含量对水泥与外加剂适应性的影响。

在原燃材料相同、烧成制度相同的条件下,高温烧成的熟料与低温烧成的熟料表现出的性能不同。高温快烧的熟料,硅酸盐矿物固熔较多其他组分,其固熔量随温度的升高及烧成速度的加快而增大,水泥强度自然较高,与外加剂相容性好。低温烧成的熟料,硅酸盐矿物活性较差,水泥强度较低,水泥标准稠度用水量大,与外加剂相容性差。熟料急冷使大部分矿物以玻璃体存在,所磨制的水泥与外加剂相容性好,凝结时间正常,水泥强度较高;反之,急冷效果差时,熟料中β-C2S转变为γ-C2S,硅酸盐矿物活性降低,C2A与CAF大量析晶,水泥与外加剂相容性变差。熟料煅烧时,fCaO含量应控制在一定范围内(建议控制在1.0%以内为宜),减水剂与水泥的适应性良好,超过一定范围,对掺减水剂的混凝土流变性影响较大,其间接反映了熟料的烧成情况,过高的fCaO还会影响到水泥浆体流动性。

2.2 混合材料种类及不同品质的影响

不同品种的混合材对外加剂的吸附作用是不同的,一般为高炉矿渣<粉煤灰<高硅岩<火山灰质。多年来实践证明,掺高炉矿渣的水泥适应性、耐久性、施工性能等都是最优的,特别是超细矿粉,在取代了部分水泥以后,这些小颗粒填充在水泥颗粒间的空隙中,置换其间的填充水,拌和物的表面水相应大量增加,促进了混凝土流动性的改善;矿渣微粉的微填充效应,有助于提高水泥与外加剂的相容性。火山灰质混合材具有较大的内表面积,吸水性及外加剂吸附量大;自然形态的粉煤灰、超细粉煤灰适应性好,粗粉煤灰或加工型粉煤灰吸附量大,适应性差。< span="">

2.3 石膏品种及掺量的影响

现在的水泥企业使用石膏都是根据当地资源及成本共同考虑选用,使用天然石膏的相对较少,资源综合利用使用工业副产品石膏如电厂脱硫石膏、化工厂磷石膏等的较多。不同种类石膏的溶解速度和溶解度差别较大,对水泥的缓凝作用不同,表现为:磷石膏>脱硫石膏>天然石膏。天然二水石膏与高效外加剂适应性好,工业副产品石膏中的某些微量成分如P2O5含量可能使水泥与高效外加剂的相容性变差。

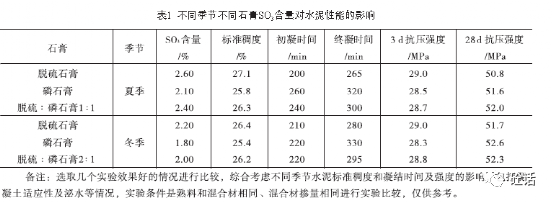

C厂使用脱硫石膏和磷石膏。全使用脱硫石膏时,净浆扩展度为130~150 mm,扩展度不够;全使用磷石膏时为260~280 mm左右,有泌水现象;夏季使用脱硫石膏和磷石膏1∶1时扩展度为200 ~230 mm左右,较合适,但冬季时扩展度又较高,仍有泌水现象发生;选择脱硫石膏和磷石膏2∶1时使用效果较好。分析认为,脱硫石膏属于电厂使用白石粉末对烟气脱硫后产生的附属物,钙含量较高,使用脱硫石膏生产的水泥,凝结时间较短,但水泥需水量相对较高,因此在冬季气温低时效果较好;而磷石膏为化工企业的附属物,其中P2O5含量波动较大,粉磨水泥时凝结时间较长,相对来说,夏季使用有利于改善水泥性能,改善混凝土施工性能,因其需水量相对较低,同样的外加剂及地材,冬季使用就会造成泌水等现象。另外,在使用石膏时还要考虑熟料的质量情况,熟料的需水量不同在选择石膏时也应不同,最终以水泥质量和适应性来判定和选择。因此不同的石膏品种及搭配比例仍会出现不同的结果,需根据不同的季节不同的需要进行调整。

另外,水泥控制中适宜的SO3含量应根据熟料中C3A含量、比表面积、水泥强度发挥以及混凝土使用效果综合考虑确定。D厂就不同石膏作了实验比较,结果见表1。

2.4 水泥中碱含量的影响

碱含量高,水泥标准稠度用水量增大,水泥水化速度加快,外加剂的塑化效果变差,导致混凝土的坍落度经时损失增大,混凝土的碱集料反应增加,耐久性能变差。因此现在国内的大型工程特别是铁路、桥梁等工程对水泥中的碱含量都提出了≤0.6%的要求。在生产中,一是控制熟料中的碱含量,二是控制混合材的碱含量。

2.5 水泥颗粒分布的影响

水泥颗粒对外加剂分子的吸附与水泥的比表面积有关,比表面积越高,水泥与水接触的面积越大,水泥颗粒表面形成水膜所需水量就越大,相同水灰比条件下,颗粒之间的自由水相应减少,水泥浆体流动性变差;水泥比表面积越大,水泥细颗粒多,水泥早期水化速度加快,水泥浆体流动性差,水泥与外加剂相容性不好。另外,水泥颗粒分布范围窄,其堆积空隙率大,需要更多水来填充这些空隙,自由水相应减少,外加剂掺量大,水泥与外加剂适应性差。因此,水泥粉磨的控制对水泥与外加剂的性能影响也很大,建议在磨机球配时,应尽可能地多级配球,以获得更宽的颗粒分布,同时提高水泥强度的发挥。另外,不同的颗粒对混凝土的性能贡献是不一样的,小于3μm的水泥颗粒对混凝土性能有损害,主要是细小的熟料颗粒;对于熟料而言,3μm以下颗粒不宜大于10%,过多的细熟料颗粒会加速水泥的早期水化速率,提高水泥的早期水化热,增加收缩开裂危险,降低与外加剂相容性。具有较高堆积密度的水泥,有利于减少需水量,减低水泥石的空隙率,改善孔隙结构,提高混凝土的密实性,从而提高混凝土抗外界侵蚀的能力,对提高混凝土强度帮助较大。因此,优质水泥还应具有较高的颗粒堆积密度。

2.6 水泥温度的影响

水泥粉磨温度高,特别是磨内达到150 ℃时,二水石膏脱水成半水石膏,而半水石膏和硬石膏较二水石膏溶解度下降,不能有效阻止水泥快速水化生成絮凝结构,外加剂对其的塑化作用变差,混凝土坍落度损失也快,水泥与外加剂相容性差;出厂水泥温度高,水泥水化反应速度快,水泥与外加剂适应性差。控制水泥出磨的温度和熟料温度有很大关系,要尽量强化熟料冷却,降低熟料温度,为水泥粉磨提供条件。混合材的水分含量对出磨水泥温度影响也较大,水分重温度低,且易糊球堵隔仓板降低产量等,应强化控制。

另外,未经储存的水泥干燥度高,正电性较强,对外加剂吸附大,降低了外加剂的塑化效果,水泥浆体流动性大大降低,在配制高强度等级混凝土时更明显,因此,应尽量避免热水泥出厂。

2.7 助磨剂的影响

目前助磨剂在水泥生产中应用较广,主要以乙二醇(EG)、三乙醇胺(TEA)、三乙丙醇胺(TIPA)、木质素磺酸钙等为主要原料,综合改善水泥的易磨性、早强、后强等以获得更低的生产成本。但过分强调早强作用的助磨剂,势必较大幅度地促进熟料颗粒的水化速度,以此在最短的时间内形成一个对混合材的强碱性激发环境,从而使混合材掺量更高。这样一来,一方面水泥过早地形成塑性强度使混凝土的坍落度经时损失增大,另一方面如果掺加的是粉煤灰、燃炉煤渣、火山灰等需水量较高的混合材,那么使用这种水泥的混凝土相同条件下要保证混凝土的坍落度就需要提高外加剂的掺量,从而增加混凝土成本。

3 结束语

吴中伟先生曾给混凝土定义,高性能混凝土为一种新型高技术混凝土,是在大幅度提高普通混凝土性能的基础上采用现代混凝土技术制作的混凝土,是以耐久性作为设计的主要指标,针对不同用途的要求,对耐久性、施工性、适用性、强度、

体积稳定性和经济性等性能有重点的加以保证。张大康认为,通过改善骨料的品质与级配以减小空隙率,掺加高效外加剂和矿物掺合料降低水胶比和用水量,可以获得性能优异而且经济、能满足不同工程要求的混凝土。从耐久性观点出发,直接控制拌合物最大允许用水量是很必要的,因为不是水胶比,而是用水量对控制开裂更为重要。减小了用水量,在保持强度相同的条件下,可随之相应降低水泥用量,从而减小混凝土的温度收缩、自身收缩和干缩。所以为了获得耐久性,选择混凝土配合比的标准也必须进行一次重大的变革。

在水泥与外加剂适应性上,尽管外加剂的调整方便、快捷,且可以根据实际使用情况及现场环境现场调配,但作为水泥提供者,在水泥生产的过程中应加强控制,减少因水泥生产带来的水泥与外加剂适应性问题,为用户拌合混凝土减少用水量创造条件。总的来说,现代混凝土已不再是单一的使用,要获得适应不同要求的高性能混凝土,需要水泥企业、外加剂企业、混凝土企业共同努力。